Safety auf einen Blick

Nahrungsmittel

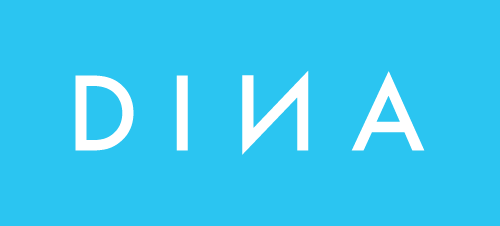

Im Nahrungsmittelmaschinenbau setzt man auf eine Vielzahl fortschrittlicher Anlagen für höchste Effizienz und strikte Qualitätsstandards. Die Komplexität zeigt sich nicht nur in der Maschinen-Vielfalt, sondern auch in einzigartigen Sicherheitsherausforderungen. Von innovativen Produktionslinien bis zur Integration modernster Sicherheitsvorkehrungen in jede Phase – diese Seite erkundet die Welt der Maschinensicherheit in der Lebensmittelverarbeitung. Erfahren Sie, wie innovative Sicherheitslösungen eine sichere und effiziente Lebensmittelproduktion gewährleisten.

Use case

Sicherheit für Wendelkneter

Zusammen mit DIOSNA haben wir eine innovative Sicherheitslösung für Backmaschinen entwickelt. Lesen Sie hier nach, wie wir den Herausforderungen begegnet sind:

HIER lesen

Maschinensicherheit für leckere, hochqualitative Lebensmittel

Die Lebensmittelindustrie erlebt einen stetigen Wandel, angetrieben durch sich verändernde Verbraucherpräferenzen und strengere regulatorische Anforderungen. Mit diesem Wandel gehen auch Veränderungen in den Maschinen einher, die in der Lebensmittelproduktion eingesetzt werden, was neue Herausforderungen in Bezug auf funktionale Sicherheit mit sich bringt. Einer der größten Trends in der Industrie ist die Entwicklung zu Maschinen, die verschiedene Typen und Formen von Lebensmitteln produzieren können. Durch verschiedene Anwendungsgebiete entstehen allerdings auch verschiedene Sicherheitsherausforderungen.

Um die Sicherheit von Mitarbeitern und Maschinen in der Lebensmittelproduktion zu gewährleisten, gibt es verschiedene Optionen. Eine wichtige Maßnahme ist der Einsatz automatischer Sicherheitsvorkehrungen, die aus Sensoren, Kameras und anderen Komponenten bestehen, um potenzielle Risiken zu erkennen und das System in Echtzeit zu stoppen, um Unfälle zu verhindern.

Darüber hinaus spielen bauliche Maßnahmen eine entscheidende Rolle im Sicherheitskonzept, wie die Errichtung von Barrieren, Schutzzäunen um Maschinen herum sowie die Verwendung von Schutzabdeckungen und Absturzsicherungen, um Mitarbeiter vor gefährlichen Situationen zu schützen.

DINA verfügt über langjährige Erfahrung in der Zusammenarbeit mit Herstellern von Lebensmittelmaschinen und bietet ein breites Spektrum an Sicherheitsfunktionen, um den Bedarf der Branche zu erfüllen.

Unsere Lösungen für Ihre Automotive Anwendungen

-

Verarbeitungsmaschinen

Neben den direkten Sicherheitsrisiken für Lebensmittel, die von Maschinen bei der Verarbeitung ausgehen, gibt es auch bedeutende Risiken für Betreiber und Arbeiter an diesen Maschinen. Unfälle durch Maschinenverletzungen, wie Schnitt- und Quetschwunden, können beim Umgang mit scharfen Klingen oder beweglichen Teilen auftreten. Ebenso besteht die Gefahr von Verbrennungen durch heiße Oberflächen oder Chemikalien. Langfristige Gesundheitsrisiken können auch durch regelmäßige Exposition gegenüber Lärm, der zu Hörverlust führen kann, oder durch inhalative Exposition gegenüber chemischen Reinigungsmitteln auftreten. Daher ist es essentiell, nicht nur in regelmäßige Wartungen und Reinigungen zu investieren, sondern auch in die Schulung der Mitarbeiter hinsichtlich Sicherheitspraktiken und den Einsatz geeigneter Schutzausrüstung zu fördern, um diese Risiken zu minimieren.

Die Lösungen von DINA

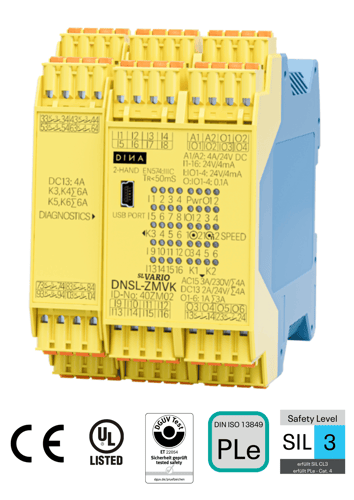

Für größere Verarbeitungszentren, die viele verschiedene Sicherheitsfunktionen erfüllen müssen, ist unsere Königslösung die sichere Kleinsteuerung SAFELINE VARIO. Das Gerät ist modular aufgebaut und kann daher je nach Sicherheitsanforderung anders bezogen werden.

Für kleine Verarbeitungszentren mit weniger sicherheitsrelevanten Risiken könnten, je nach benötigter Sicherheitsfunktion, auch ein Modul aus unserer SAFEONE Produktreihe infrage kommen.

-

Abfüll- und Verpackungsmaschinen

Um die Sicherheit von Mitarbeitern und den reibungslosen Betrieb von Abfüll- und Verpackungsmaschinen zu gewährleisten, müssen potenzielle Gefahrenquellen identifiziert und minimiert werden. Dies beinhaltet Risiken wie Einklemm- und Quetschgefahren durch bewegliche Teile sowie Rotationsgefahren durch rotierende Komponenten. Chemikalien und Dämpfe stellen ebenfalls ein Risiko dar, insbesondere bei unsachgemäßer Handhabung. Störungen und Blockaden können unerwartete Bewegungen auslösen, während beschädigte elektrische Komponenten elektrische Gefahren darstellen können. Sicherheitsvorkehrungen wie Schutzvorrichtungen, Sicherheitssensoren, Schulungen für Mitarbeiter und regelmäßige Wartung sind daher unerlässlich, um die Sicherheit zu gewährleisten. Die Einhaltung aller relevanten Sicherheitsstandards und Vorschriften ist von entscheidender Bedeutung, um Unfälle zu vermeiden.

Die Lösung von DINA

Die Drehzahlüberwachung SAFEONE DN3PD2 hat sich in der Vergangenheit bereits als gute Lösung für Abfüll- und Verpackungsmaschinen bewiesen. Dieses Modul ermöglicht die Überwachung des Drehzahlbereichs, der reduzierten Drehzahl oder der maximalen Drehzahl, je nach den Anforderungen Ihrer Maschine. Mit seiner einfachen Konfiguration über die innovative GO:BEYOND Software und USB-Schnittstelle sowie seiner zuverlässigen Leistung ist der DN3PD2 eine ideale Lösung, um ein Höchstmaß an Sicherheit in Ihrem Produktionsprozess zu gewährleisten.

Für größere Anlagen ist es empfehlenswert, auch die sichere Kleinsteuerung SAFELINE VARIO näher zu betrachten. Mit ihrer Modularität und der Fähigkeit, bis zu 30 Achsen zu überwachen, bietet dieses Modul eine Lösung für jede Sicherheitsherausforderung, die sich stellt.

-

Sterilisations- & Pasteurisiermaschinen

Sterilisations- und Pasteurisiermaschinen spielen eine entscheidende Rolle in der Lebensmittelindustrie, stellen jedoch auch spezifische Sicherheitsherausforderungen dar, die sorgfältig berücksichtigt werden müssen, insbesondere im Hinblick auf die funktionale Sicherheit. Zu den zentralen Gefahrenpunkten gehören Hitze- und Dampfexposition, da diese Prozesse oft hohe Temperaturen erfordern, die zu Verbrennungen führen können. Druckgefährdungen sind ebenfalls ein Risiko, da die Maschinen unter erhöhtem Druck arbeiten und undichte Stellen oder plötzliche Druckentlastungen gefährlich sein können. Chemikalienexposition und mechanische Gefahren durch bewegliche Teile stellen weitere potenzielle Risiken dar, während das Kontaminationsrisiko stets im Auge behalten werden muss, um die Lebensmittelsicherheit zu gewährleisten. Durch sorgfältige Risikobewertung, angemessene Sicherheitsvorkehrungen und Schulungen für Mitarbeiter können diese Risiken minimiert werden. Die Integration von Sicherheitsfunktionen gemäß relevanter Normen wie der IEC 61508 ist entscheidend, um die funktionale Sicherheit dieser Maschinen zu gewährleisten.

Die Lösung von DINA

Für Sterilisations- und Pasteurisiermaschinen ist das Drehzahl- und Stillstandswächtermodul SAFEONE DN3PS2 von DINA eine bewährte Lösung. Diese Lösung gewährleistet eine zuverlässige Überwachung der Maschinenbewegungen und erkennt potenzielle Gefahren, die durch unerwartete Bewegungen oder Stillstände entstehen können. Dank seiner sensorlosen Technologie und der Möglichkeit, die Schaltschwelle für den Stillstandswächter individuell anzupassen, bietet das DN3PS2 eine maßgeschneiderte Lösung für die spezifischen Anforderungen von Sterilisations- und Pasteurisiermaschinen.

-

Kühl- & Gefrierschränke

Industrielle Kühl- und Gefrierschränke sind essenzielle Geräte in vielen Branchen, jedoch birgt ihre Verwendung auch spezifische Sicherheitsrisiken, die besonders im Kontext der funktionalen Sicherheit berücksichtigt werden müssen. Elektrische Risiken, die durch fehlerhafte Komponenten oder unsachgemäße Installation entstehen können, gehören zu den potenziellen Gefahren. Zudem können unerwartete Ausfälle der Kühl- oder Gefrieranlagen zu erheblichen Produktverlusten und zur Beeinträchtigung der Mitarbeiter führen. Thermische Gefahren wie extreme Kälte oder heiße Dämpfe können zu Verbrennungen oder Erfrierungen führen. Um diese Risiken zu minimieren, ist eine gründliche Risikobewertung erforderlich, die die spezifischen Betriebsbedingungen und potenzielle Schwachstellen der Geräte berücksichtigt. Die Einbindung von Sicherheitsfunktionen wie Überwachungssensoren, Temperaturüberwachungssystemen und Fehlerdiagnosesystemen gemäß relevanten Normen ist entscheidend, um die funktionale Sicherheit von industriellen Kühl- und Gefrierschränken zu gewährleisten.

Die Lösung von DINA

Für die Überwachung von Sicherheitsfunktionen bei industriellen Kühl- und Gefrierschränken empfiehlt sich das Stillstandswächtermodul SAFEONE DN3PS2 von DINA. Dieses Modul bietet eine zuverlässige Überwachung der Maschinenbewegungen und kann potenzielle Gefahren erkennen, die durch unerwartete Stillstände oder Funktionsausfälle entstehen können. Mit seiner sensorlosen Technologie und der Möglichkeit, die Schaltschwelle individuell zu parametrieren, bietet das DN3PS2 eine maßgeschneiderte Lösung für die spezifischen Anforderungen von industriellen Kühl- und Gefrierschränken.

-

Förder- & Transportbänder

Um die maximale Sicherheit zu gewährleisten, müssen Förderbänder verschiedene normative Anforderungen erfüllen. Gemäß EN 619 benötigen Förderbänder, deren Antrieb die zulässige Geschwindigkeit um 50% überschreitet, eine Drehzahlüberwachung. Zusätzliche Gefahren wie Materialstaus und das Verrutschen bzw. Herunterfallen von Material können ebenfalls auftreten.

Die Lösung von DINA

Die Vielfalt der Maschinen im Bereich der Fördertechnik spiegelt sich auch in den Sicherheitslösungen wider, die für diese Branche relevant sind. Hier sind zwei Beispiele, die bei vielen Anwendungen hilfreich sein können:

Mit dem Drehzahlüberwachungsmodul SAFEONE DN3PD2 kann die Drehzahl des Antriebs ohne externe Sensoren überwacht werden. In Kombination mit dem Stillstandsüberwachungsmodul SAFEONE DN3PS2 sind alle Voraussetzungen erfüllt, um ein versehentliches Anlaufen des Förderbands zu verhindern.

Ebenso eignet sich das sensorlose Drehrichtungsmodul SAFEONE DN3PR1 ideal für die Fördertechnik. Dieses Modul sorgt dafür, dass bewegte Teile nicht aufgrund einer falschen Drehrichtung des Förderbands herunterfallen und potenziell Mitarbeiter verletzen.

-

Sortier- & Inspektionsmaschinen

Sortier- und Inspektionsmaschinen in der Nahrungsmittelindustrie spielen eine wichtige Rolle bei der Qualitätssicherung und Einhaltung von Standards. Es gibt spezifische Gefahren wie bewegliche Teile, Reinigungsmittel, Chemikalien und elektrische Risiken, die durch Risikobewertung, Sicherheitsvorkehrungen und Schulungen minimiert werden müssen. Die Implementierung von Sicherheitsmaßnahmen nach Branchenstandards ist entscheidend für die Sicherheit dieser Maschinen.

Die Lösung von DINA

Für Sortier- und Inspektionsmaschinen in der Nahrungsmittelbranche bietet die sichere Kleinsteuerung SAFELINE VARIO eine erstklassige Sicherheitslösung. Mit Vielseitigkeit, Flexibilität und Überwachung wichtiger Sicherheitsfunktionen ist SAFELINE VARIO ideal für komplexe Anwendungen. Die modulare Bauweise ermöglicht einfache Anpassung an verschiedene Anforderungen, während hohe Verarbeitungsqualität und Benutzerfreundlichkeit maximale Sicherheit gewährleisten.

Für kleiner und kostengünstigere Anwendungen eignet sich das Stillstandswächtermodul SAFEONE DN3PS2. Dieses Modul bietet eine zuverlässige Überwachung der Maschinenbewegungen und kann potenzielle Gefahren erkennen, die durch unerwartete Stillstände oder Funktionsausfälle entstehen können. Mit seiner sensorlosen Technologie und der Möglichkeit, die Schaltschwelle individuell zu parametrieren, bietet das DN3PS2 eine maßgeschneiderte Lösung für die spezifischen Anforderungen von Sortier- und Inspektionsmaschinen in der Nahrungsmittelbranche.

-

Reinigungs- und Desinfektionsmaschinen

Die Reinigungs- und Desinfektionsmaschinen sind unverzichtbar in der Lebensmittelindustrie, wenn es darum geht, die Hygiene und Sicherheit der Produktionsanlagen zu gewährleisten. Trotz ihrer wichtigen Rolle bringen sie jedoch spezifische Gefahren mit sich, die sorgfältig beachtet werden müssen. Besondere Vorsicht ist geboten bei der Handhabung von Reinigungs- und Desinfektionsmitteln, da diese Chemikalien ätzend oder giftig sein können und bei unsachgemäßer Anwendung zu gesundheitlichen Schäden wie Hautreizungen oder Atemwegsbeschwerden führen können. Zudem können feuchte Oberflächen rutschig werden und das Risiko von Stürzen oder Stolpern erhöhen. Mechanische Gefahren wie bewegliche Teile von Förderbändern, Rotationsmechanismen oder Reinigungsbürsten stellen ebenfalls potenzielle Risiken dar, insbesondere wenn sie nicht ausreichend geschützt sind. Auch elektrische Gefahren durch beschädigte Kabel oder feuchte Umgebungen müssen berücksichtigt werden. Um diese Risiken zu minimieren, sind eine gründliche Schulung des Personals, angemessene Schutzausrüstung und die Verwendung sicherer Reinigungs- und Desinfektionsmittel unerlässlich. Die Integration von Sicherheitsvorkehrungen wie Not-Aus-Schaltern, Schutzvorrichtungen und Sicherheitssensoren gemäß den geltenden Standards ist entscheidend, um die Sicherheit der Mitarbeiter zu gewährleisten und Unfälle zu vermeiden.

Die Lösungen von DINA

Für Reinigungs- und Desinfektionsmaschinen in der Lebensmittelindustrie werden zwei Hauptlösungen von DINA empfohlen. Der Stillstandswächter SAFEONE DN3PS2 bietet eine zuverlässige Überwachung der Maschinenbewegungen, um potenzielle Gefahren durch unerwartete Stillstände oder Funktionsausfälle zu erkennen. Mit seiner sensorlosen Technologie und der individuell einstellbaren Schaltschwelle eignet sich der DN3PS2 ideal für die Überwachung solcher Anlagen.

Die sichere Kleinsteuerung SAFELINE VARIO ist besonders für größere Maschinen und Anlagen in der Lebensmittelindustrie geeignet ist. Mit der Fähigkeit, eine Vielzahl von Sicherheitsfunktionen zu überwachen und einer modularen Bauweise für eine einfache Anpassung an verschiedene Anforderungen bietet SAFELINE VARIO eine umfassende Sicherheitslösung für komplexe Reinigungs- und Desinfektionsmaschinen.

Allrounder für Ihre Anlage

Sichere Kleinsteuerung SAFELINE VARIO

- Überwacht bis zu 30 Achsen

- Bis zu 3A Schaltleistung

- Erweiterbar um bis zu 15 Module

- PLe, Kat. 4 nach DIN EN ISO 13849-1

- Multifunktional, modular, konfigurierbar

- Breite (Zentralmodul): 45/67,5mm

Laden Sie sich hier das vollständige Datenblatt des SAFELINE VARIO herunter. Darin enthalten sind alle Daten rund um die elektrischen Anforderungen, Daten der Halbleiter und Kontaktausgänge, sowie den Vorgaben der Umgebungsbedingungen.

Für spezialisierte Anwendungen

SAFEONE-Module

Die SAFEONE Module von DINA sind die ideale Ergänzung für die Sicherheit Ihrer intralogistischen Anlagen. Durch die spezifischen Funktionen der Module, wie zum Beispiel die Überwachung von Türen und Abdeckungen, die Erfassung von Fremdkörpern oder die Überwachung von Not-Halt-Schaltern, bieten sie einen zusätzlichen Schutz für Ihre Mitarbeiter und Ihre Maschine.

Sie sind einfach zu installieren und kompatibel mit den meisten Maschinen und Steuerungen. Mit den SAFEONE Modulen von DINA können Sie sicher sein, dass Ihre holzverarbeitende Produktion sicher und effizient läuft.

Mit Teamarbeit zum gewünschten Ergebnis

Bei DINA ist es uns wichtig, nicht nur ein Produkt, sondern eine voll ausgearbeitete Lösung anzubieten. Dafür stehen wir stets im engen Austausch mit unseren Kunden, um ihre Probleme genauestens zu verstehen und die bestmögliche Lösung anzubieten. Wir wollen mehr als nur eine Norm oder Maschinenrichtlinie erfüllen, sondern eine echte, wertschaffende Beziehung zu unseren Kunden aufbauen. Mit Kreativität, Expertise und Flexibilität finden wir für jede Maschine die ideale Sicherheitslösung. Ist das für Sie interessant? Dann buchen Sie sich hier direkt Ihr unverbindliches Beratungsgespräch mit einem unserer Experten.